Dans le cadre du Contrôle Statistique des Processus (SPC), l’histogramme est un outil fondamental pour analyser la variabilité d’un processus industriel. Il permet d’illustrer graphiquement la distribution des valeurs mesurées et d’identifier rapidement les tendances et les écarts par rapport aux tolérances définies. Un histogramme bien interprété peut révéler si un processus est stable, centré et capable de produire des pièces conformes aux spécifications.

Dans cet article, nous explorerons le rôle des histogrammes dans l’analyse des processus, leur construction, leur interprétation et leur utilisation pour améliorer la qualité et la performance industrielle.

1. Qu’est-ce qu’un histogramme ?

Un histogramme est une représentation graphique de la distribution des données mesurées sur un processus donné. Il permet de visualiser comment les valeurs sont réparties autour d’une moyenne et d’évaluer la dispersion des mesures.

1.1 Composition d’un histogramme

Un histogramme est constitué de :

- L’axe horizontal (X) : représentant les classes de valeurs mesurées (intervalles de données).

- L’axe vertical (Y) : représentant la fréquence d’apparition des valeurs dans chaque classe.

- Les barres : indiquant le nombre d’occurrences des valeurs dans chaque intervalle.

1.2 Objectif de l’histogramme

L’histogramme aide à répondre à plusieurs questions essentielles :

- Quelle est la dispersion des valeurs ?

- Les valeurs suivent-elles une distribution normale ?

- Y a-t-il des anomalies ou des tendances spécifiques ?

- Le processus est-il centré sur la valeur cible ou y a-t-il un décalage ?

2. Construction d’un histogramme

Pour construire un histogramme fiable et représentatif, plusieurs étapes sont nécessaires :

2.1 Collecte des données

Il est primordial de collecter des données en quantité suffisante pour assurer une analyse pertinente. Un échantillon représentatif permettra de tirer des conclusions précises sur la stabilité du processus.

2.2 Détermination du nombre de classes

Le nombre de classes doit être choisi judicieusement pour éviter un histogramme trop détaillé ou trop simplifié. Une règle courante est la règle de Sturges :

où k est le nombre de classes et n le nombre total de mesures.

2.3 Calcul des amplitudes de classes

L’amplitude de chaque classe est déterminée en divisant l’étendue des données (différence entre la valeur maximale et minimale) par le nombre de classes :

2.4 Construction du diagramme

Une fois les classes définies, les données sont regroupées par intervalle et le nombre d’occurrences dans chaque classe est compté pour établir les barres de l’histogramme.

3. Interprétation des histogrammes

Un histogramme bien interprété permet d’identifier rapidement les caractéristiques d’un processus.

3.1 Distribution normale

Une distribution en cloche indique un processus stable et bien maîtrisé. La majorité des valeurs se regroupent autour de la moyenne avec peu d’écarts.

3.2 Décalage du processus

Si l’histogramme est décalé vers la droite ou la gauche, cela signifie que le processus n’est pas centré et que des ajustements sont nécessaires.

3.3 Processus hors contrôle

Une distribution bimodale ou asymétrique peut révéler des causes spéciales de variation, nécessitant une analyse approfondie des paramètres influents.

3.4 Présence d’anomalies

Des valeurs aberrantes (outliers) sur les extrémités de l’histogramme peuvent signaler des problèmes de fabrication ou de mesure.

4. Utilisation des histogrammes pour l’amélioration des processus

Les histogrammes ne sont pas seulement des outils d’observation, mais également des leviers pour l’amélioration continue en production.

4.1 Surveillance et contrôle

Un suivi régulier des histogrammes permet de détecter rapidement des dérives et d’intervenir avant que les non-conformités n’augmentent.

4.2 Ajustement des paramètres

Si l’histogramme montre un décalage du processus, des ajustements de réglages machines ou de méthodes de production sont nécessaires.

4.3 Réduction de la variabilité

Un histogramme trop étalé indique une forte dispersion des valeurs. L’objectif est de réduire cette variabilité en optimisant les conditions de fabrication.

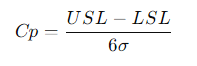

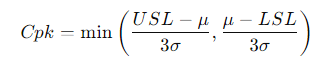

4.4 Intégration dans un système SPC

Les histogrammes sont souvent intégrés à un programme SPC plus global, comprenant les cartes de contrôle, l’analyse des capacités processus (Cp, Cpk) et d’autres outils statistiques.

5. Astuces et Bon à Savoir

📌 Assurez-vous d’un échantillonnage représentatif

Un échantillon trop petit ou non représentatif peut donner des résultats biaisés. Toujours privilégier des séries de données sur une période significative.

📌 Vérifiez la précision des mesures

Des instruments mal calibrés peuvent fausser les résultats et mener à des décisions erronées.

📌 Comparez régulièrement les histogrammes

Une comparaison périodique des histogrammes permet d’identifier des tendances et d’anticiper les dérives.

📌 Utilisez des logiciels de SPC

Des outils comme Minitab, JMP ou Excel permettent d’automatiser la construction et l’analyse des histogrammes, facilitant l’interprétation et le suivi.

Les histogrammes sont des outils puissants pour visualiser la répartition des données et identifier les tendances d’un processus. En intégrant cet outil dans une démarche SPC, il est possible de garantir la stabilité et l’amélioration continue des performances industrielles.

Grâce à une bonne interprétation des histogrammes, les entreprises peuvent mieux comprendre leur processus, anticiper les variations et améliorer la qualité des produits tout en réduisant les coûts de production. 🚀

En intégrant ces notions à votre expertise technique, vous pourrez améliorer la précision, la qualité et la rentabilité de vos projets mécaniques.

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

- Variation progressive des cotes, tolérances et rugosités en fabrication industrielle

- Tolérances en Mécanique : Comprendre les Différents Types et Leurs Applications

- Tolérances de Côtes et Rugosité en Mécanique : Maîtriser la Précision pour des Assemblages Fiables

- Tolérances de Côtes et Rugosité en Mécanique : Précision et Qualité en Ingénierie

- La Rugosité en Mécanique et en Mécanique de Précision : Guide Complet

- Tolérances en Mécanique et en Mécanique de Précision : Guide Complet

Lien pour achats :