L’assurance qualité en production repose sur la capacité des processus à respecter les tolérances définies dans le cahier des charges. L’analyse des capacités process, via les indicateurs Cp et Cpk, est un outil fondamental pour évaluer la stabilité et la précision des machines et procédés industriels. Un processus bien maîtrisé garantit des pièces conformes, réduit le taux de rebut et optimise la productivité.

Dans cet article, nous explorerons en détail ce que sont le Cp et le Cpk, comment les calculer, leur interprétation et les meilleures stratégies pour améliorer la performance d’un processus industriel.

1. Qu’est-ce que l’Analyse des Capacités Process ?

L’analyse des capacités process vise à mesurer la capacité d’un procédé à produire des pièces conformes aux spécifications requises. Elle permet d’évaluer si un processus est stable, centré et capable de respecter les tolérances imposées.

Les principaux indicateurs sont :

- Cp (Capability Process Index) : mesure la dispersion des valeurs produites par rapport aux tolérances spécifiées.

- Cpk (Capability Performance Index) : prend en compte non seulement la dispersion, mais aussi le centrage du processus par rapport à la moyenne et aux limites de tolérance.

2. Calcul du Cp et du Cpk

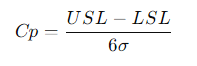

2.1. Formule du Cp

Le Cp est calculé comme suit :

Où :

- USL (Upper Specification Limit) : limite supérieure de tolérance.

- LSL (Lower Specification Limit) : limite inférieure de tolérance.

- (Sigma) : écart-type du processus.

👉 Un Cp élevé signifie que le processus produit peu de dispersion.

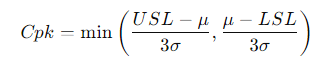

2.2. Formule du Cpk

Le Cpk est défini par :

Où :

- (Mu) : moyenne du processus.

👉 Le Cpk tient compte de la position du processus par rapport aux limites de tolérance. Un Cpk faible signifie que le processus est mal centré.

3. Interprétation des Résultats

| Indicateur | Interprétation |

|---|---|

| Cp < 1 | Le processus est trop dispersé et hors tolérance. |

| Cp = 1 | Le processus est juste aux limites des tolérances, donc à risque. |

| Cp > 1.33 | Le processus est bien maîtrisé, niveau acceptable. |

| Cp > 1.67 | Le processus est très stable et performant. |

| Cpk < 1 | Risque élevé de non-conformité (processus mal centré). |

| Cpk > 1.33 | Processus bien centré et maîtrisé. |

🔹 Bon à savoir : Un processus bien centré aura Cp ≈ Cpk.

4. Stratégies pour Améliorer Cp et Cpk

4.1. Réduction de la Variabilité

🔹 Astuces :

- Améliorer la stabilité des machines (maintenance préventive).

- Utiliser des matériaux de meilleure qualité.

- Former les opérateurs aux meilleures pratiques.

- Optimiser les paramètres de production.

4.2. Recentrage du Processus

🔹 Astuces :

- Ajuster les réglages machines pour aligner la moyenne sur la valeur cible.

- Mettre en place un suivi régulier des dérives.

- Appliquer le Contrôle Statistique des Processus (SPC) pour détecter les écarts précocement.

4.3. Mise en Place de la Supervision en Temps Réel

L’intégration de capteurs IoT et d’outils de monitoring en temps réel permet d’anticiper les dérives et de corriger instantanément les variations de processus.

👉 Exemple d’application : Un capteur de température surveille une machine CNC et ajuste automatiquement le refroidissement en cas de dérive thermique.

5. Études de Cas : Applications Industrielles

5.1. Industrie Automobile

Dans la fabrication de pistons, un Cpk < 1.33 entraîne des problèmes d’ajustement et d’usure prématurée. L’amélioration du système de refroidissement et de la lubrification a permis d’augmenter le Cpk à 1.5.

5.2. Aéronautique

Les tolérances serrées imposées sur les pièces d’avion nécessitent un Cpk > 1.67. La mise en place d’une analyse SPC avancée a réduit la variabilité des processus.

5.3. Industrie Médicale

Dans la fabrication de prothèses, une mauvaise maîtrise du Cpk peut entraîner des implants non conformes. L’ajout de capteurs de pression et de contrôle optique a permis de stabiliser le processus.

Vers une Production Fiable et Performante

L’analyse des capacités process via Cp et Cpk est une méthode essentielle pour assurer la qualité et la conformité des pièces produites. En réduisant la variabilité et en recentrant le processus, les entreprises peuvent diminuer les rebuts, améliorer l’efficacité et garantir une production maîtrisée.

🚀 En intégrant l’IoT, l’IA et des outils de supervision avancés, l’industrie se dirige vers une fabrication prédictive et ultra-optimisée.

En intégrant ces notions à votre expertise technique, vous pourrez améliorer la précision, la qualité et la rentabilité de vos projets mécaniques.

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

- Variation progressive des cotes, tolérances et rugosités en fabrication industrielle

- Tolérances en Mécanique : Comprendre les Différents Types et Leurs Applications

- Tolérances de Côtes et Rugosité en Mécanique : Maîtriser la Précision pour des Assemblages Fiables

- Tolérances de Côtes et Rugosité en Mécanique : Précision et Qualité en Ingénierie

- La Rugosité en Mécanique et en Mécanique de Précision : Guide Complet

- Tolérances en Mécanique et en Mécanique de Précision : Guide Complet

Lien pour achats :