La qualité de l’air intérieur est une préoccupation majeure dans de nombreux secteurs, affectant non seulement la santé et le bien-être des personnes, mais également les processus de production et la conservation des produits. Du domicile aux grandes installations industrielles, la filtration de l’air joue un rôle crucial dans l’élimination des particules nocives et la garantie d’un environnement sain. Cet article explore les solutions de filtration de l’air les plus courantes, réparties en trois grandes catégories : particulier, commercial et bureau, et industrie.

Particuliers

- VMC Simple et Double Flux: Les systèmes de Ventilation Mécanique Contrôlée (VMC) sont essentiels pour renouveler l’air dans les habitations et éviter les problèmes d’humidité. La VMC simple flux évacue l’air vicié de la maison tout en faisant entrer de l’air frais de l’extérieur. La VMC double flux, plus sophistiquée, récupère la chaleur de l’air évacué pour réchauffer l’air entrant, offrant ainsi une meilleure efficacité énergétique et une filtration supérieure.

- Climatisation: Les systèmes de climatisation modernes intègrent souvent des filtres capables de retenir les particules fines, les allergènes, et parfois même les virus, améliorant ainsi la qualité de l’air intérieur tout en régulant la température.

- Purificateurs d’Air: Ces appareils, conçus spécifiquement pour nettoyer l’air intérieur, utilisent des filtres HEPA, du charbon actif, ou des technologies ioniques pour éliminer efficacement particules, odeurs, et contaminants chimiques de l’air.

Commercial et Bureau

- Climatisation et Rooftop Units: Les solutions de climatisation pour les espaces commerciaux et les bureaux sont souvent de plus grande envergure, avec des unités rooftop qui combinent chauffage, ventilation, et climatisation (HVAC) en un seul système. Ces unités utilisent des filtres robustes pour traiter de grands volumes d’air, nécessitant une maintenance régulière pour une efficacité optimale.

- Centrale de Traitement d’Air (CTA): Les CTA sont des systèmes complexes destinés à conditionner l’air d’espaces commerciaux, contrôlant température, humidité, et pureté de l’air. Elles utilisent des filtres de haute performance pour éliminer particules et polluants, garantissant un environnement sain pour les occupants.

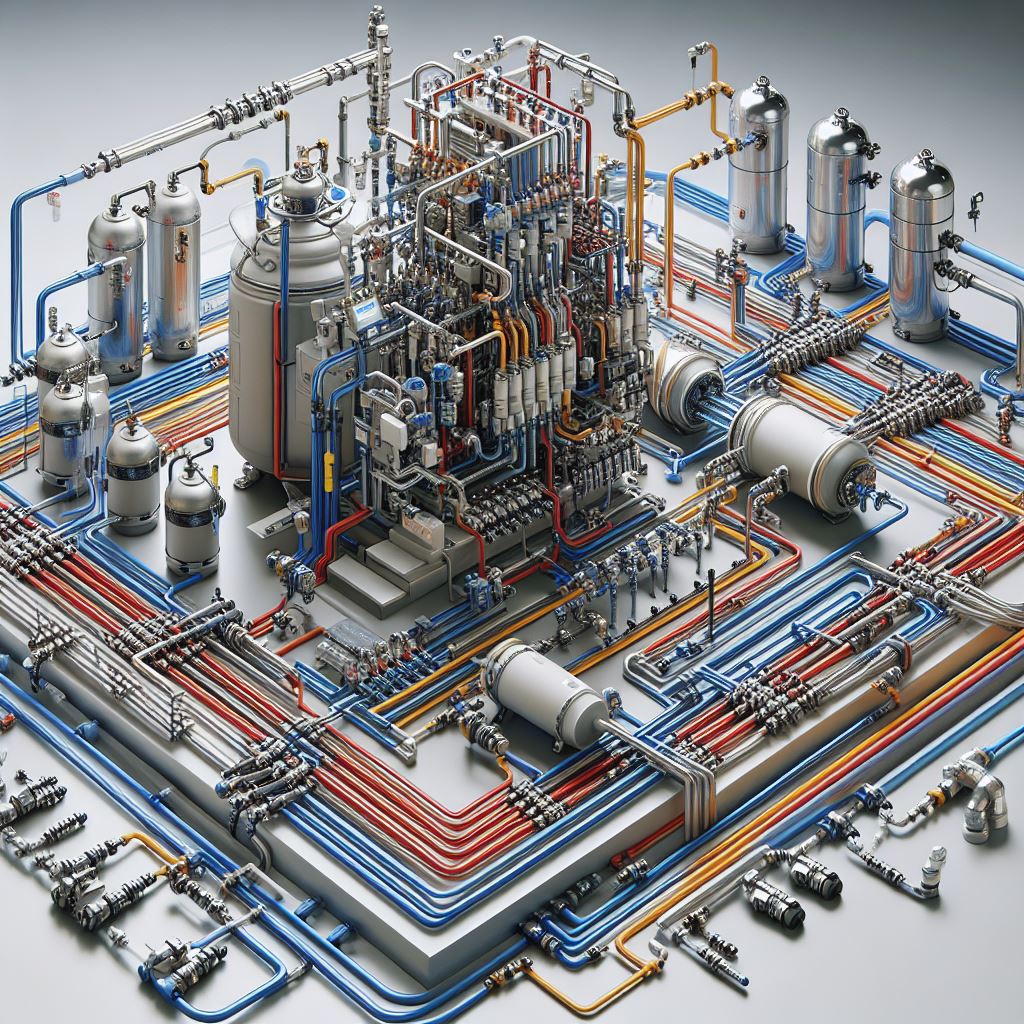

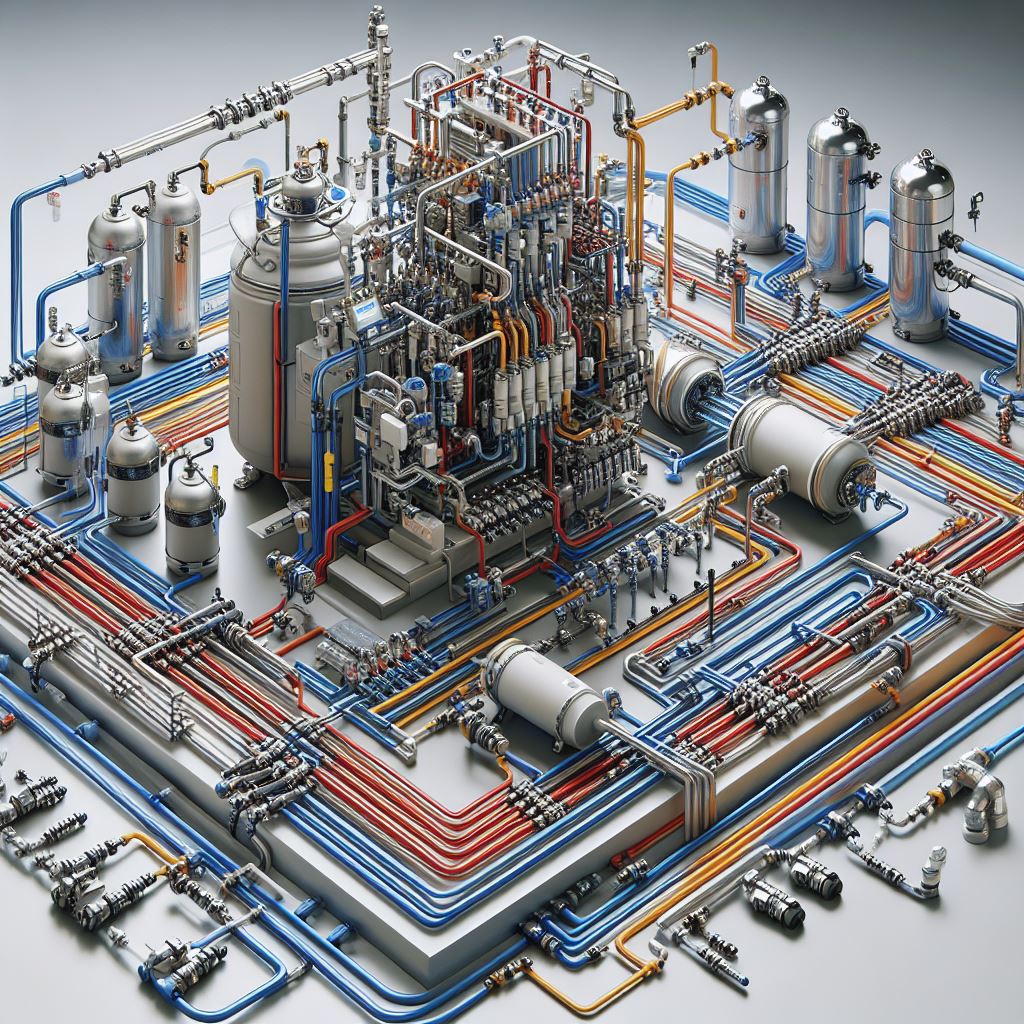

Industrie

L’industrie requiert des solutions de filtration d’air adaptées aux exigences spécifiques de chaque secteur :

- Agroalimentaire: La filtration de l’air vise à prévenir la contamination des produits, en utilisant des filtres HEPA pour éliminer bactéries et particules fines, garantissant la sécurité et la qualité des aliments.

- Pharmaceutique: Dans ce secteur, la filtration de l’air atteint un niveau d’exigence extrême pour éviter toute contamination croisée des produits. Des salles blanches avec des systèmes de filtration ULPA sont souvent utilisées pour atteindre les normes les plus strictes.

- Métallurgie: La filtration de l’air dans l’industrie métallurgique se concentre sur l’élimination des fumées métalliques et des particules fines générées par les processus de production. Des systèmes de ventilation et de filtration spécialisés sont nécessaires pour traiter ces contaminants.

Types de Filtres et Utilisations

- Filtres Mécaniques (HEPA, ULPA): Ces filtres capturent les particules en les faisant passer à travers un maillage serré. Utilisés dans les purificateurs d’air, les VMC double flux, et les industries nécessitant un air ultra-propre, ils sont efficaces contre les particules très fines, les allergènes, et certains microbes.

- Filtres au Charbon Actif: Excellents pour absorber les odeurs, les gaz, et les composés organiques volatils, ces filtres sont couramment utilisés dans les purificateurs d’air domestiques et commerciaux.

- Filtres Ioniques et Photocatalytiques: Utilisant des technologies avancées pour neutraliser les particules au lieu de les capturer, ces filtres sont efficaces contre les virus, les bactéries, et les composés organiques volatils, trouvant leur place dans les secteurs à haut risque comme le pharmaceutique et l’agroalimentaire.

La filtration de l’air est une composante essentielle de la qualité de vie et de la productivité dans de nombreux environnements. Choisir le bon système et le bon type de filtre, en fonction des besoins spécifiques de chaque application, est crucial pour garantir un air propre et sain.

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

Voici un tableau qui résume les différentes classes de filtres à air et leur efficacité en fonction de la taille des particules :

| Classe de filtres | Taille de particules retenues | Utilisation |

|---|---|---|

| G1-G4 | > 10 µm | Filtres grossiers pour protéger les équipements de l’accumulation de poussières et débris grossiers |

| M5-M6 | 3-10 µm | Filtres moyens pour protéger les équipements des particules fines et pour améliorer la qualité de l’air intérieur |

| F7-F9 | 1-3 µm | Filtres fins pour protéger les équipements des particules très fines et pour améliorer la qualité de l’air intérieur dans des environnements sensibles tels que les hôpitaux, les laboratoires, etc. |

| H10-H14 | < 1 µm | Filtres absolus pour les applications de haute technologie nécessitant une qualité d’air exceptionnelle, tels que les salles blanches, les usines de semi-conducteurs, les hôpitaux stériles, etc. |

Il est important de noter que les filtres à air ne sont pas tous interchangeables et que le choix de la classe de filtres doit être déterminé en fonction de l’application spécifique et des exigences en matière de qualité de l’air. Il est également important de remplacer régulièrement les filtres à air conformément aux instructions du fabricant pour maintenir leur efficacité et garantir la qualité de l’air intérieur.

Lien : classement de qualité de filtration

Lien : Normes de qualité de l’air

Lien : Les avantages de la filtration de l’air

- Comprendre les Pertes de Charge dans les Systèmes de Filtration de Ventilation : Optimisation de l’Efficacité des Filtres à Air 2

- Maîtriser l’Art de la Filtration : Lutte Efficace Contre les Brouillards d’Huile

- La Clé de l’Efficacité en Ventilation et Traitement d’Air : Les Vitesses de Passage à travers les Filtres et l’Importance du Respect des Recommandations des Fabricants

Lien pour achats :