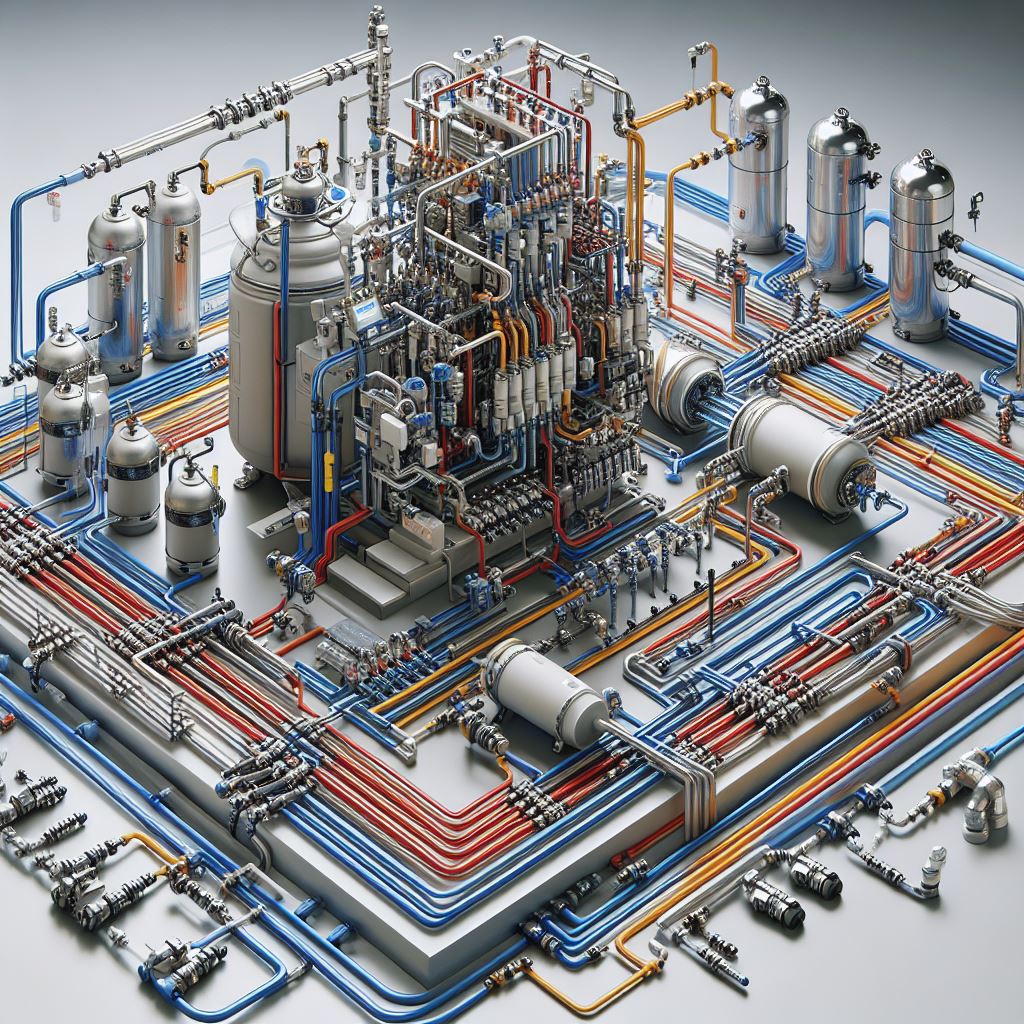

Dans l’assemblage des réseaux d’air comprimé utilisant des matériaux composites plastiques, l’utilisation de colles spécifiques pour la polymérisation à froid se révèle être une technique incontournable. Cette méthode permet de créer des liaisons extrêmement solides et durables, essentielles à la fiabilité et à l’efficacité du système. Ce guide détaillé explore les meilleures pratiques pour l’application de ces colles spécifiques, garantissant une adhérence optimale et une installation réussie.

Avantages de la Polymérisation à Froid

1. Simplicité d’application : Les colles spécifiques offrent une application directe et facile, sans nécessiter d’équipement de soudure ou de sertissage.

2. Polyvalence : Elles sont compatibles avec une large gamme de matériaux composites, permettant des assemblages diversifiés.

3. Durabilité : Ces colles créent des liaisons résistantes aux produits chimiques, à l’humidité, et aux variations de température, assurant une longévité accrue des connexions.

Préparation des Surfaces

1. Nettoyage : La première étape cruciale est de s’assurer que les surfaces à coller sont propres et exemptes de toute contamination. Utilisez un solvant adapté pour enlever graisses, huiles, et autres impuretés.

2. Ponçage : Un léger ponçage des surfaces permet d’augmenter la rugosité et de favoriser une meilleure adhérence de la colle. Utilisez un papier de verre à grain fin pour ne pas endommager les matériaux.

3. Dégraissage / decappant final : Après ponçage, effectuez un dernier nettoyage avec un chiffon propre imbibé de solvant / décappant pour éliminer toute particule résiduelle.

Application de la Colle

1. Choix de la colle : Sélectionnez une colle spécifique adaptée aux matériaux en question et aux conditions d’utilisation (température, pression, etc.). Consultez les fiches techniques pour choisir le produit le plus approprié.

2. Mélange : Si la colle est bi-composant, suivez précisément les instructions du fabricant pour le mélange des composants. Un mauvais ratio ou un mélange inhomogène peut affecter la qualité de la polymérisation.

3. Application : Appliquez la colle uniformément sur les surfaces préparées, en suivant les recommandations du fabricant concernant l’épaisseur de la couche. Utilisez des outils appropriés (spatules, pinceaux) pour une distribution homogène.

4. Assemblage : Une fois la colle appliquée, assemblez les pièces sans tarder, en respectant les délais de travail spécifiés par le fabricant. Appliquez une pression uniforme pour assurer un bon contact entre les surfaces.

5. Curing : Laissez la colle durcir selon le temps indiqué par le fabricant. Évitez de solliciter l’assemblage pendant cette période pour permettre une polymérisation complète.

Points Clés pour une Adhérence Optimale

- Respectez scrupuleusement les instructions du fabricant, notamment les proportions de mélange, les temps d’application, et les conditions de polymérisation.

- Assurez-vous que les surfaces sont parfaitement préparées et propres pour maximiser l’adhésion.

- Évitez les applications dans des conditions environnementales défavorables (humidité élevée, températures extrêmes) qui peuvent affecter le processus de durcissement.

En suivant ces directives, vous pourrez exploiter pleinement les avantages des colles spécifiques pour la polymérisation à froid, assurant ainsi la création de liaisons solides et durables dans vos installations de réseaux d’air comprimé en matériaux composites.

Maximiser l’adhérence avec les colles spécifiques : Un guide pour la polymérisation à froid dans les composites plastiques

Pour assurer la réussite et la durabilité des installations de réseaux d’air comprimé en composites plastiques, l’utilisation cohérente de produits – raccords, tubes, décapants, et systèmes de polymérisation à froid – issus de la même marque et gamme du fabricant est cruciale. Ce guide met en avant l’importance de cette approche intégrée pour maximiser l’adhérence et garantir les performances optimales prévues par le fabricant.

Pourquoi privilégier une solution unifiée ?

1. Compatibilité garantie : Les produits conçus et testés ensemble par le fabricant assurent une compatibilité parfaite, réduisant le risque de défaillances dues à des interactions matérielles imprévues.

2. Performance optimisée : Les systèmes conçus pour fonctionner ensemble offrent une performance supérieure, que ce soit en termes d’adhérence, de résistance à la pression, ou de durabilité face aux agents chimiques et à l’humidité.

3. Simplification de la mise en œuvre : Utiliser des produits d’une même gamme simplifie le processus d’installation en éliminant les incertitudes quant au choix des matériaux et méthodes d’application.

Étapes clés pour une application réussie

1. Sélection des produits : Choisissez tubes, raccords, décapants et systèmes de polymérisation à froid exclusivement parmi les offres de la même marque et gamme. Assurez-vous que chaque composant est adapté à l’application spécifique et aux conditions de service prévues.

2. Préparation des surfaces : Suivez les instructions du fabricant pour la préparation des surfaces, incluant le nettoyage et le décapage. L’utilisation d’un décapant de la même marque que le système de collage assure l’élimination efficace des contaminants sans compromettre l’intégrité du matériau.

3. Application de la colle : Appliquez la colle selon les recommandations précises du fabricant, notamment concernant les quantités, les techniques d’application, et les temps de séchage. Les colles spécifiques sont formulées pour offrir une adhérence maximale avec les matériaux de leur propre gamme.

4. Assemblage : Procédez à l’assemblage des composants dans les délais préconisés après l’application de la colle pour assurer une polymérisation optimale. Le respect des instructions spécifiques à la gamme du produit garantit la formation d’une liaison durable.

5. Curing et finitions : Laissez la colle polymériser selon le temps indiqué, sans solliciter l’assemblage. Des conditions de durcissement adéquates sont essentielles pour atteindre les propriétés mécaniques maximales de la liaison.

Conseils pour une adhérence maximale

- Conservation des produits : Stockez les colles, décapants, et autres produits chimiques selon les recommandations du fabricant pour préserver leur efficacité.

- Formation et sensibilisation : Assurez-vous que les équipes de montage sont formées à l’utilisation spécifique des produits choisis et comprennent l’importance de suivre les procédures recommandées.

- Contrôles qualité : Effectuez des contrôles réguliers pendant et après l’installation pour vérifier la conformité avec les spécifications techniques et détecter d’éventuelles anomalies avant qu’elles ne compromettent le système.

En respectant ces directives et en optant pour une solution intégrée de la même marque et gamme, les professionnels peuvent significativement améliorer la qualité, la fiabilité et la longévité de leurs installations de réseaux d’air comprimé en composites plastiques.

Air comprimé :

- dimensionner tuyauterie air comprimé

- Optimisation du Réseau d’Air Comprimé : Les Clés d’un Dimensionnement Stratégique

- Abaque dimensionnement tuyauterie air comprimé

- Dans les installations d’air comprimé, le choix de la matière des tuyauteries est essentiel

- Enrouleurs air comprimé

- Flexible de liaison pour air comprimé

- Les réseaux de distribution d’air comprime

- Les raccords pour les tubes en aluminium ou en aluminium revêtu

- dimensionner tuyauterie air comprimé

- le col de cygne et le piquage en T par le dessus sont des méthodes couramment utilisées dans les réseaux d’air comprimé pour éviter la circulation de l’eau dans la tuyauterie

- Abaque dimensionnement tuyauterie air comprimé

- Dans les installations d’air comprimé, le choix de la matière des tuyauteries est essentiel

- Révolution en Pneumatique : Les Multitubes, l’Art de l’Optimisation

- Sertissage de Tuyaux : L’Art de la Connexion Fiable et Rapide

- Optimiser les Performances de Votre Tuyauterie d’Air Comprimé

- Extension de Votre Système de Conduites d’Air Comprimé

- Optimisation des Pertes de Pression dans les Réseaux de Tuyauterie d’Air Comprimé

- Optimisation des Systèmes de Distribution d’Air Comprimé : Économies Énergétiques au Rendez-vous

- Optimisation de la Pression d’Air Comprimé : Évitez les Pertes Coûteuses

- Optimisation de la Tuyauterie d’Air Comprimé : Un Dimensionnement Stratégique

- Choisir le Diamètre Idéal pour Votre Tuyau d’Air Comprimé selon pression : Un Guide Technique Approfondi

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

Lien pour achats :