Dans les systèmes de traitement de l’air – qu’il s’agisse de ventilation industrielle, tertiaire ou hospitalière – les filtres sont des composants essentiels. Mais si l’attention se porte souvent sur le média filtrant (fibre de verre, charbon actif, mousse synthétique…), le cadre du filtre, lui aussi, joue un rôle fondamental. Il influence la durabilité, la résistance mécanique, la facilité d’installation, le recyclage, le coût, voire même la performance globale du système.

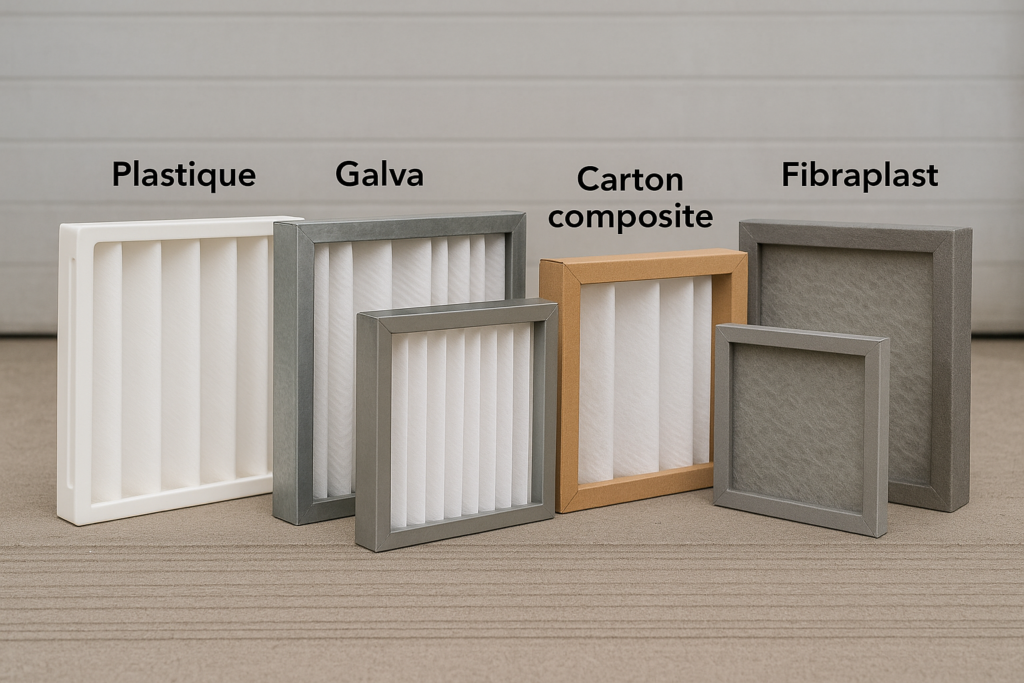

Alors, quel matériau choisir pour le cadre de vos filtres à air ? Voici une analyse détaillée des principales options : plastique, acier galvanisé (galva), inox, carton composite, fibroplast, et autres matériaux hybrides.

1. Les cadres en plastique

✅ Avantages :

- Légèreté : facilite l’installation, le transport et la manutention.

- Résistance à l’humidité : idéal pour les environnements humides ou condensants (préfiltration d’air neuf).

- Bon marché : généralement plus économique à produire que les métaux.

- Possibilité de recyclage si tri correct (polypropylène, ABS, etc.).

- Moulages précis : formes spécifiques, verrouillage intégré, joints incorporés.

❌ Inconvénients :

- Moins résistants mécaniquement que le métal (torsion, vibration).

- Sensibilité à la chaleur : déconseillé pour des températures > 70°C.

- Vieillissement possible (UV, fissuration lente, casse à froid).

💶 Coût :

- Très compétitif, surtout en production en série.

👉 Usages recommandés :

- Ventilation tertiaire, CTA, VMC simple ou double flux, hôpitaux hors zones à haute température, préfiltration.

2. Les cadres en acier galvanisé (galva)

✅ Avantages :

- Très bonne résistance mécanique.

- Supporte les environnements moyennement agressifs (corrosion limitée).

- Température de fonctionnement élevée : jusqu’à 120–150°C.

- Facile à visser, souder, sertir ou plier.

❌ Inconvénients :

- Poids plus élevé qu’un cadre plastique ou composite.

- Risque de corrosion à long terme si rayures ou milieux agressifs.

- Non recyclable en filière plastique (métaux ferreux spécifiques).

💶 Coût :

- Modéré, mais plus cher que le plastique.

- Bon compromis performance / prix.

👉 Usages recommandés :

- Installations industrielles, zones ATEX, cuisines collectives, CTA avec taux d’humidité variable, hôpitaux, zones sensibles.

3. Les cadres en inox (acier inoxydable)

✅ Avantages :

- Inaltérable : aucune corrosion, même en milieu marin ou chimique.

- Hygiénique : parfait pour l’agroalimentaire, les salles blanches.

- Extrême résistance mécanique et thermique (> 250°C selon nuances).

- Durée de vie maximale.

❌ Inconvénients :

- Coût très élevé (matière + fabrication).

- Poids important.

- Réservé à des cas spécifiques.

💶 Coût :

- Le plus élevé de tous les matériaux listés ici.

👉 Usages recommandés :

- Industrie pharmaceutique, nucléaire, pétrochimie, salles propres ISO 5, environnements corrosifs ou stériles.

4. Les cadres en carton composite (carton pressé / carton paraffiné / carton enduit)

✅ Avantages :

- Très économique.

- Très léger.

- Entièrement jetable (incinérable sans tri).

- Convient aux filtres jetables et courts cycles.

❌ Inconvénients :

- Non résistant à l’humidité (se déforme ou se désagrège).

- Faible tenue mécanique.

- Pas adapté aux pressions élevées.

💶 Coût :

- Le plus bas du marché.

👉 Usages recommandés :

- Préfiltres jetables G4 / M5, usage tertiaire ou temporaire, filtration saisonnière, VMC de logement.

5. Les cadres en fibroplast / matériaux composites renforcés

(Fibralplast = composite plastique + fibre de verre ou fibre textile)

✅ Avantages :

- Très bonne rigidité, bien supérieure au plastique classique.

- Résistance à l’humidité et à la corrosion.

- Poids réduit vs métal.

- Possibilité de formes complexes / sur-mesure.

❌ Inconvénients :

- Coût supérieur au plastique standard.

- Recyclabilité plus complexe (composite).

- Fragile en cas d’impacts secs.

💶 Coût :

- Intermédiaire à élevé, selon complexité.

👉 Usages recommandés :

- Filtres plissés, filtres HEPA/ULPA, climatisation tertiaire exigeante, ventilation industrielle.

6. Autres matériaux hybrides ou spécifiques

Certains fabricants proposent :

- Cadres en aluminium (léger, résistant à la corrosion, coût élevé).

- Cadres en bois aggloméré paraffiné (rare, à usage unique).

- Cadres recyclés biosourcés (option écologique émergente).

Résumé comparatif des matériaux de cadre

| Matériau | Résistance mécanique | Résistance à l’humidité | Température max | Coût | Recyclable ? | Usage typique |

|---|---|---|---|---|---|---|

| Plastique | Moyen | Bonne | ~70°C | 💶💶 | Oui (tri) | Tertiaire, CTA |

| Galva | Très bonne | Moyenne | ~120°C | 💶💶💶 | Partiel (ferreux) | Industrie, hôpital, cuisines |

| Inox | Excellente | Excellente | >250°C | 💶💶💶💶💶 | Oui (métaux nobles) | Pharma, agro, nucléaire |

| Carton composite | Faible | Nulle à faible | ~40°C | 💶 | Oui (incinérable) | Jetables, préfiltration |

| Fibrolast | Bonne | Bonne | ~100°C | 💶💶💶💶 | Non (composite) | HEPA, tertiaire haut de gamme |

💡 Bon à savoir : Compatibilité cadre / média filtrant

- Certains cadres ne tolèrent pas les médias trop rigides (risque de casse ou de déformation).

- Le poids total du filtre doit rester compatible avec les rails de fixation ou caissons modulaires.

- Les normes EN ISO 16890 / EN 1822 exigent que les matériaux ne génèrent pas de relargage de particules – attention aux colles, solvants ou matériaux non neutres.

✅ Comment bien choisir ?

Le choix du matériau du cadre dépend :

- de votre budget,

- de vos contraintes d’environnement (humidité, température, corrosion),

- de la durée de vie souhaitée du filtre,

- et de la fréquence de remplacement.

Plastique et carton sont idéaux pour les filtres à usage unique ou peu coûteux, tandis que le galva et l’inox s’imposent dans les installations critiques ou permanentes. Les composites comme le fibralplast offrent un bon compromis technicité / légèreté / durabilité pour les systèmes exigeants.

Il est important de noter que les filtres à air ne sont pas tous interchangeables et que le choix de la classe de filtres doit être déterminé en fonction de l’application spécifique et des exigences en matière de qualité de l’air. Il est également important de remplacer régulièrement les filtres à air conformément aux instructions du fabricant pour maintenir leur efficacité et garantir la qualité de l’air intérieur.

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

- FAQ : Filtration des VMC doubles flux (Foire aux Questions sur la Filtration de l’Air Ambiant pour les Particuliers)

- FAQ : Filtration de l’air ambiant pour les cabines de peinture, spécialement conçue pour les professionnels de type garage carrosseries

- FAQ : Traitement de la Filtration de l’Air pour les Applications de Soudure (MIG MAG TIG brasure …)

- FAQ : Systèmes de Filtration pour Salles Blanches (Industrie Pharmaceutique, Électronique, etc.)

- FAQ : Filtration de l’Air pour Salles de Réunion et Espaces Publics

- FAQ : Cuisines professionnelles et salle de restauration

- FAQ : Filtres et filtrations des blocs opératoires et salle d’opérations

- FAQ : Filtres pour dépoussiérage industriel

- FAQ : Filtres ventilations en rouleaux et Optimisation de la Filtration d’Air : Guide Technique et Scientifique pour les Filtres Ventilation et Traitement d’Air

- La Filtration de l’Air Ambiant : questions / réponses fréquentes

- Lien : classement de qualité de filtration

- Lien : Normes de qualité de l’air

- Lien : Les avantages de la filtration de l’air

- Lien : Le Traitement des Odeurs : Comment la Filtration de l’Air et la Ventilation Améliorent la Qualité de l’Air Intérieur

- Lien : Comprendre les Pertes de Charge dans les Systèmes de Filtration de Ventilation : Optimisation de l’Efficacité des Filtres à Air 1

- Comprendre les Pertes de Charge dans les Systèmes de Filtration de Ventilation : Optimisation de l’Efficacité des Filtres à Air 2

- Maîtriser l’Art de la Filtration : Lutte Efficace Contre les Brouillards d’Huile

- La Clé de l’Efficacité en Ventilation et Traitement d’Air : Les Vitesses de Passage à travers les Filtres et l’Importance du Respect des Recommandations des Fabricants

- Lien pour achats :

- www.envirofluides.com

- www.sitimp.com

- www.exafluids.com