Dans l’univers industriel, la performance et la fiabilité des équipements sont essentielles pour garantir une production continue et sans compromis. Le secteur de l’air comprimé occupe une place centrale, tant il est impliqué dans la quasi-totalité des processus industriels : production, maintenance, automatisation, traitement ou encore conditionnement. Parmi les acteurs majeurs de ce domaine, FINI s’impose comme une référence incontournable grâce à son expertise reconnue dans la conception de compresseurs d’air comprimé robustes, performants et durables.

Via la plateforme Envirofluides, vous avez accès à un catalogue étendu de produits FINI couvrant les besoins standards comme les projets plus spécifiques. Que ce soit pour des compresseurs à vis, des compresseurs à pistons, des solutions de traitement de l’air comprimé ou encore des accessoires de maintenance, les solutions FINI répondent aux exigences les plus strictes.

Au-delà de la simple vente, Envirofluides et son bureau d’études en ingénierie accompagnent les entreprises dans l’intégration de solutions sur mesure, assurant un dimensionnement optimal, une mise en service efficace et une maintenance simplifiée.

Présentation de la marque

Créée il y a plusieurs décennies en Italie, FINI s’est rapidement imposée comme l’un des leaders mondiaux de la compression d’air. Avec une présence dans plus de 120 pays, la marque bénéficie d’une réputation solide, construite sur l’innovation constante et la volonté d’offrir des solutions performantes à la fois pour l’industrie lourde, les ateliers de maintenance, les petites entreprises et les artisans.

L’histoire de FINI repose sur une vision claire : rendre l’air comprimé accessible, efficace et durable. Depuis ses débuts, la marque n’a cessé de développer de nouvelles gammes de compresseurs, intégrant des technologies avancées pour répondre aux normes les plus strictes en matière d’efficacité énergétique, de fiabilité et de respect de l’environnement.

Les valeurs fondamentales de FINI s’articulent autour de trois piliers :

- Innovation : développement constant de nouvelles solutions, notamment les compresseurs à vis haute performance.

- Fiabilité : conception robuste garantissant une longue durée de vie des équipements, même dans les environnements industriels les plus exigeants.

- Durabilité : réduction des consommations d’énergie et des coûts d’exploitation grâce à des systèmes intelligents de gestion de l’air comprimé.

Aujourd’hui, la marque joue un rôle central dans l’industrie, où l’air comprimé est considéré comme le quatrième fluide industriel, aux côtés de l’eau, de l’électricité et du gaz. Avec ses solutions adaptées à toutes les tailles d’entreprises et à tous les secteurs (automobile, agroalimentaire, pharmaceutique, électronique, métallurgie), FINI répond aux besoins les plus divers avec une efficacité inégalée.

Typologie des produits proposés

La gamme FINI est particulièrement riche et couvre l’ensemble des besoins en air comprimé. Voici les principales catégories de produits disponibles :

- Compresseurs à vis : idéaux pour les usages intensifs et en continu, ils offrent un débit constant, une grande fiabilité et une efficacité énergétique optimale.

- Compresseurs à pistons : adaptés aux ateliers, aux garages et aux applications ponctuelles ou semi-intensives, ils sont robustes, polyvalents et faciles à entretenir.

- Compresseurs oil-free (sans huile) : destinés aux industries sensibles comme l’agroalimentaire, la pharmacie ou l’électronique, où la qualité de l’air comprimé doit être irréprochable.

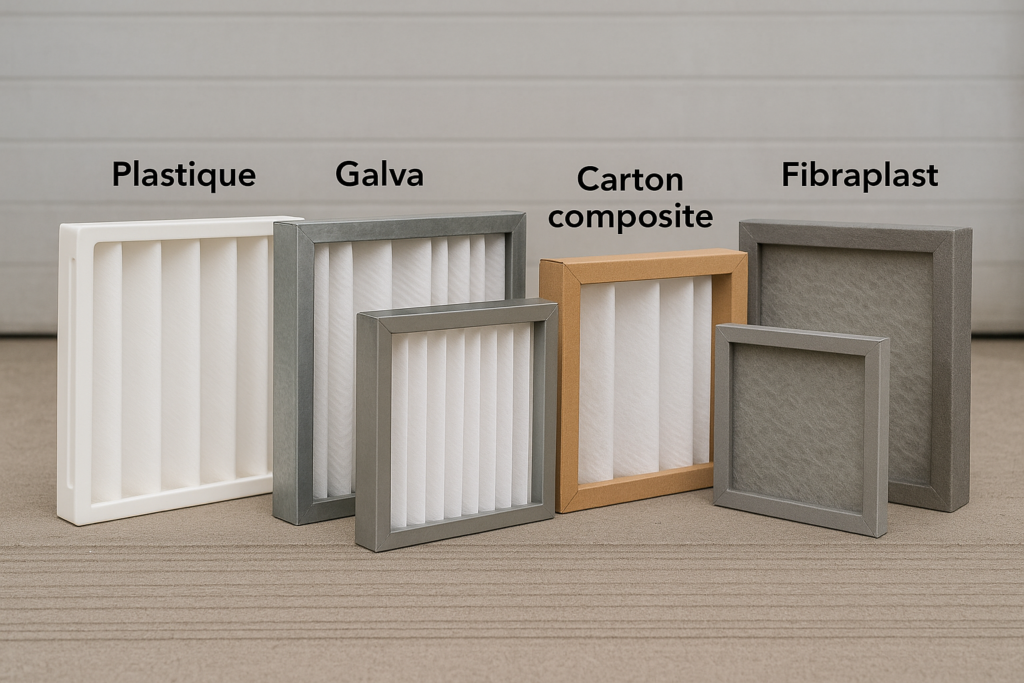

- Groupes de traitement de l’air comprimé : sécheurs, filtres et purgeurs automatiques assurant la qualité et la pureté de l’air, tout en protégeant les installations et les outils.

- Accessoires et pièces détachées : réservoirs, kits de maintenance, lubrifiants spécifiques, éléments de filtration et solutions de monitoring.

Applications principales

Les produits FINI trouvent leur place dans :

- L’industrie automobile (peinture, assemblage, outils pneumatiques).

- Le secteur agroalimentaire (embouteillage, conditionnement, emballage).

- La métallurgie et l’usinage (sablage, machines CNC, maintenance).

- La pharmacie et la chimie (processus nécessitant un air purifié).

- Les ateliers et garages (gonflage, outillage pneumatique).

Focus sur les innovations

FINI se distingue également par des innovations majeures, comme :

- Les compresseurs à vis avec variateurs de vitesse (VSD), permettant une adaptation précise du débit à la consommation réelle et des économies d’énergie significatives.

- Les systèmes de séchage et de filtration de dernière génération, garantissant un air de haute qualité.

- Des solutions compactes et silencieuses, conçues pour répondre aux contraintes d’espace et de confort acoustique dans les ateliers.

Pourquoi choisir cette marque ?

Opter pour FINI, c’est avant tout choisir une marque synonyme de performance, fiabilité et durabilité.

Avantages techniques

- Large choix de technologies couvrant tous les besoins, du petit atelier à l’industrie lourde.

- Conception robuste avec des composants de haute qualité, réduisant les coûts de maintenance.

- Solutions énergétiques intelligentes, permettant de réaliser jusqu’à 35 % d’économies sur la facture énergétique.

Différenciateurs face aux concurrents

Là où d’autres marques se spécialisent dans un segment précis, FINI se démarque par la complétude de son offre. La marque propose aussi bien des compresseurs portatifs que des installations industrielles complexes, toujours accompagnées de solutions de traitement de l’air comprimé.

Applications concrètes

- Dans un site agroalimentaire, un compresseur oil-free FINI permet de garantir un air exempt d’huile, indispensable pour la sécurité alimentaire.

- Dans une usine de métallurgie, les compresseurs à vis haute puissance assurent une alimentation constante des machines de production.

- Dans les garages automobiles, les compresseurs à pistons FINI offrent un rapport qualité-prix idéal pour les usages quotidiens.

En résumé, FINI est le choix naturel des entreprises qui recherchent un partenaire industriel fiable, innovant et durable.

La valeur ajoutée Envirofluides

Si la qualité FINI est une évidence, l’accompagnement Envirofluides est ce qui transforme un simple achat en une véritable solution industrielle.

- Achat en ligne facilité : grâce aux sites e-commerce, vous accédez en quelques clics à un large choix de compresseurs, sécheurs et accessoires FINI.

- Devis rapide et service client réactif : nos équipes sont disponibles pour orienter vers la solution la plus adaptée.

- Bureau d’études et ingénierie : pour les projets nécessitant un dimensionnement précis ou des solutions sur mesure, nos ingénieurs vous accompagnent du diagnostic à la mise en œuvre.

- Solutions globales : nous combinons plusieurs marques complémentaires (raccords, traitement, instrumentation, supervision) afin d’intégrer le compresseur FINI dans une chaîne complète et performante.

Envirofluides devient ainsi un partenaire stratégique, garantissant la réussite et la pérennité de vos installations.

Appel à action

Vous recherchez un compresseur d’air comprimé performant, fiable et durable ? La gamme FINI, disponible sur Envirofluides.com, offre des solutions adaptées à tous les secteurs industriels, du plus simple au plus exigeant.

Notre approche ne se limite pas à la vente : nous mettons à votre disposition un service d’ingénierie et de conseils personnalisés, pour dimensionner, installer et optimiser vos systèmes d’air comprimé. Que vous soyez un atelier, une PME ou une grande industrie, nous vous guidons dans le choix de la meilleure solution.

👉 Découvrez dès aujourd’hui les produits FINI en ligne et contactez nos experts pour un devis ou un accompagnement sur mesure. Ensemble, faisons de votre projet un gage de performance et de durabilité.

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

Lien : Tuyauteries et Flexibles

Lien : Electricité et électricité industrielle

Lien: Robinetterie et tuyauterie

Lien : Échangeurs et transferts thermiques

Lien : Eau surchauffe (industrie et génie climatique)

Lien : Hydraulique et Graissage

Lien :Mesures Physique et appareils de mesures

Lien : Les sondes de mesure de température

Lien : outils de mesures (thermomètre, manomètres,…)

Lien : Matériaux en industrie (galva, acier, inox …)

Lien : Eau – filtration et traitement

Lien : Gazs réfrigérants (frigorifiques)

Lien : Filetages et taraudages

Lien : Unités de mesure et conversion

Lien: R.I.A. (Réseau Incendie Armé)

Lien : ATEX (Atmosphères Explosibles)

Lien : Agitation dans les Fluides Industriels

Lien : Le Chauffage Industriel : Un Processus Complexifié

Lien : L’Eau Glacée en Génie Climatique

Lien : Réaliser un Bilan Thermique en Génie Climatique

Lien : L’Isolation en Génie Climatique

Lien : Les Méthodes de Soudure et de Brasage : Comment Faire le Bon Choix »

Lien : Fixations Industrielles : La Clé de la Solidité et de la Sécurité

Lien : Les E.P.I. (Equipements de Protections Individuels)

0ien : Les E.P.C. (Equipements de Protection Collectifs)

Lien : Principaux de transfert thermique : la conduction, la convection et le rayonnement

Lien : Le Cercle Vertueux en Industrie : L’Écologie au Cœur des Fluides Industriels

Lien : Courroies Trapézoïdales en Industrie : L’Art de Transmettre la Puissance avec Précision

Lien : Optimisation de la Stabilité Industrielle : Lutte Efficace Contre les Vibrations des Machines

- La Gestion des Pièces Détachées en Industrie : Obsolescence, Durée de Vie et Stockage

- L’Impact de la Nature de la Surface et de la Couleur : Bilan Thermique et Transfert de Chaleur

- Comprendre les Classes de Protection IP : Un Guide Technique

- L’Art de l’Ingénierie en Mesures Physiques Industrielles : Optimisation, Contrôle et Dimentionnement des Fluides Industriels

- Innovation et Durabilité : L’Ingénierie des Fluides Industriels au Service de l’Économie Verte

- L’Énigme des Fluides Industriels : Explorons l’Inclassable

- Optimisation Énergétique dans l’Industrie : Réduire les Coûts liés aux Fluides Industriels

- Solutions Sur Mesure en Électrovannes pour Projets Spécifiques : Une Expertise Unique

- Vannes Motorisées: Standard ou Sur Mesure, Trouvez la Solution Adaptée pour Votre Application

- Guide Complet des Vannes Pneumatiques : Personnalisation, Qualité et Expertise

- Découvrez la Révolution Pneumatique : Les Vérins Sur Mesure

- Optimisation Pneumatique : Explorez Notre Gamme de Moteurs Pneumatiques

- Comment choisir le bon matériau pour vos équipements industriels : Une approche personnalisée

- Optimisation Cruciale: Les Répercussions d’un Réseau Industriel Mal Équilibré sur la Performance et la Sécurité

- Démystification des Moteurs Électriques: Un Guide Complet des Types, Avantages et Inconvénients

- Comprendre les éléments constitutifs des machines spéciales : Un guide technique pour les ingénieurs et techniciens de maintenance

- Impact Environnemental des Fluides Industriels et des Méthodes de Production

- L’évolution des systèmes de maintenance et la gestion des équipements industriels

- L’Évolution des Technologies dans les Systèmes Industriels : Air Comprimé, Groupes Froids et au-delà

- L’Importance de la Formation Continue pour les Techniciens des Fluides Industriels

- Tolérances de Côtes et Rugosité en Mécanique : Précision et Qualité en Ingénierie

- Méthodes Statistiques et Échantillonnage : L’Art d’Anticiper les Dérives Industrielles (SPC, …)

- Maîtriser l’Art du Filtrage Industriel : Comment Choisir, Lire et Entretenir les Filtres pour Optimiser Performance, Énergie et Durabilité

- Bien dimensionner ses utilités de fluides process : La clé pour une efficacité maximale et une durabilité optimale

- Métaux, Plastiques et Recyclage : Comment Reconnaître et Utiliser les Différentes Nuances d’Acier, Inox, Aluminium et Polymères dans l’Industrie Moderne

Lien pour achats :