Dans le monde de l’ingénierie des fluides industriels, la filtration joue un rôle critique. Que ce soit dans la gestion de l’air comprimé, des systèmes HVAC, des process chimiques ou des équipements de traitement d’eau, les filtres assurent la pureté, la performance et la durabilité des installations. Pourtant, lorsqu’il s’agit de choisir un filtre parmi deux modèles similaires, les erreurs de comparaison sont légion. La raison ? Des fiches techniques trompeuses si mal interprétées, des unités non harmonisées, ou des valeurs qu’on prend à la lettre sans contextualiser.

Prenons un exemple emblématique : deux filtres industriels. L’un affiche une perte de charge de 80 Pa à 1200 m³/h, l’autre 90 Pa à 1500 m³/h. Sur le papier, on se dit immédiatement : « le filtre A est moins restrictif, donc meilleur ». C’est une erreur. En réalité, sans ramener les deux filtres à des conditions comparables, cette lecture est non seulement biaisée, mais potentiellement catastrophique pour l’efficacité énergétique, les coûts d’exploitation et même la sécurité.

La perte de charge : ce que les chiffres ne disent pas toujours

La perte de charge est l’un des paramètres les plus suivis dans une fiche technique de filtre. Elle mesure la résistance qu’oppose le filtre au passage du fluide (air, gaz ou liquide). Plus cette valeur est élevée, plus le compresseur, la pompe ou le ventilateur devra travailler pour maintenir un débit constant. Cela se traduit directement par :

- Une surconsommation énergétique,

- Une usure prématurée des équipements,

- Une diminution de performance globale.

Mais là où réside le piège, c’est que la perte de charge est toujours exprimée à un débit spécifique. Et à ce débit correspond un certain régime de fonctionnement. Comparer une perte de charge sans harmoniser les débits revient à comparer deux véhicules sur leur consommation sans tenir compte de leur vitesse.

Analyse mathématique : ramener les données à débit identique

Reprenons l’exemple :

- Filtre A : 80 Pa @ 1200 m³/h

- Filtre B : 90 Pa @ 1500 m³/h

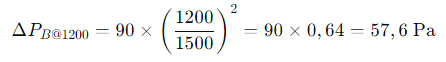

La perte de charge varie approximativement au carré du débit dans le cas d’un écoulement laminaire (équation de Darcy-Weisbach simplifiée). Pour comparer correctement, il faut ramener le filtre B à 1200 m³/h :

Résultat : le filtre B présente en réalité une perte de charge plus faible que le filtre A à débit égal, soit 57,6 Pa contre 80 Pa. Surprenant, non ?

Moralité : une lecture naïve peut induire un mauvais choix technique, en apparence « logique ».

Bon à savoir : les autres pièges courants

Plusieurs erreurs fréquentes sont à éviter dans le processus de sélection :

- Comparer des efficacités sans la taille de particule : un filtre à 99,9 % peut paraître plus efficace qu’un autre à 95 %, mais si l’un retient des particules de 0,3 µm et l’autre de 0,1 µm, la réalité est toute autre.

- Ignorer la température de fonctionnement : certains matériaux de média filtrant voient leur performance chuter au-delà de 70°C, d’autres résistent à plus de 200°C.

- Se baser uniquement sur la durée de vie annoncée : souvent donnée pour des conditions de test idéales, elle ne reflète pas toujours l’environnement réel (poussières, humidité, huiles, produits chimiques…).

- Négliger la surface filtrante : plus elle est grande, plus la capacité de rétention est élevée, et plus la perte de charge augmente lentement. C’est un indicateur indirect de la qualité du média.

- Comparer des médias sans normes communes : un filtre HEPA H13 selon EN1822 n’est pas équivalent à un filtre EPA ou ULPA sans précision. Il faut toujours se référer aux normes et protocoles d’essai.

Science et ingénierie : comprendre la dynamique des fluides

Pour les ingénieurs, comparer deux filtres n’est pas seulement une question de chiffres. C’est aussi une question de dynamique des fluides. Un fluide compressible comme l’air se comporte différemment d’un fluide incompressible comme l’eau. La perte de charge dépend non seulement du média filtrant, mais aussi :

- De la vitesse d’écoulement,

- De la section de passage réelle,

- De la rugosité interne,

- De la densité et viscosité du fluide,

- Des effets de turbulence ou de laminage.

Un bon ingénieur ne se contente pas de comparer des tableaux. Il doit modéliser, extrapoler et interpréter les données en tenant compte de la réalité du terrain.

Astuces de pro pour bien comparer les filtres

Voici quelques astuces concrètes pour les responsables maintenance, les bureaux d’études, ou les techniciens qui veulent éviter les pièges :

- Demander les courbes de performance : elles montrent la perte de charge en fonction du débit réel. Cela permet de visualiser les dérives hors des points de test.

- Utiliser des outils de calcul ou simulateurs : certains fabricants proposent des logiciels de sélection qui intègrent les coefficients de perte, les lois de comportement des fluides, et même les facteurs de colmatage.

- Toujours raisonner à conditions équivalentes : pression, température, débit, qualité d’air ou de fluide. C’est le seul moyen de faire une comparaison honnête.

- Regarder la compatibilité chimique des matériaux : un filtre qui fonctionne dans un réseau d’air comprimé sec ne tiendra pas dans un flux contenant des huiles, des solvants ou des acides.

- Tenir compte du coût total de possession (TCO) : un filtre un peu plus cher à l’achat mais avec une durée de vie doublée et une perte de charge plus faible sera souvent beaucoup plus rentable à long terme.

Intégration dans une stratégie industrielle globale

Le choix d’un filtre n’est jamais isolé. Il s’inscrit dans un cycle de vie d’équipements. Un filtre mal choisi va non seulement consommer plus d’énergie, mais aussi impacter la qualité du produit final, entraîner des arrêts imprévus, ou provoquer des dommages en cascade (vérins, capteurs, échangeurs, compresseurs…).

À l’inverse, un filtre bien sélectionné et suivi permet :

- Une réduction des consommations énergétiques jusqu’à 30 % sur certains réseaux d’air comprimé,

- Une meilleure disponibilité machine,

- Une meilleure maîtrise de la contamination,

- Une image de marque améliorée (hygiène, sécurité, conformité…).

Exemple d’erreur fréquente en réseau air comprimé

Dans l’air comprimé, on distingue généralement trois niveaux de filtration : filtration grossière, coalescence, filtration absolue. Prenons une ligne industrielle avec deux compresseurs, et des postes sensibles (instrumentation, peinture, automatisme).

Un responsable technique opte pour un filtre annoncé à 80 Pa de perte de charge. Son homologue en choisit un autre à 100 Pa. Verdict ? À débit identique, le second filtre est plus performant énergétiquement. Pourquoi ? Parce que le fabricant a exprimé sa perte de charge à 3000 m³/h, et l’autre à 1200 m³/h. En ramenant les données, le « 100 Pa » se transforme en 44 Pa à débit réel.

Résultat : sur 365 jours de production, la différence d’énergie absorbée par le compresseur atteint plus de 1000 €. Multipliez cela par 10 machines ou plus, et le mauvais choix se chiffre en dizaines de milliers d’euros par an.

Toujours comparer ce qui est comparable

Comparer deux filtres industriels, ce n’est pas juste une affaire de chiffres. C’est un exercice d’analyse rigoureuse, où les lois de la mécanique des fluides, la thermodynamique et l’ingénierie système doivent être mobilisées. Sans cela, on tombe vite dans les pièges du marketing ou des lectures superficielles de fiches techniques.

La clé est simple : toujours ramener les données à des conditions normalisées. Que ce soit le débit, la température, la pression, ou les types de polluants ciblés. Cela permet de faire des choix rationnels, durables, et surtout rentables à long terme.

🔎 Tableau 1 – Comparaison technique des filtres : attention aux unités !

| Critère | Filtre A | Filtre B | Équivalence ramenée à 1200 m³/h |

|---|---|---|---|

| Débit de référence | 1200 m³/h | 1500 m³/h | – |

| Perte de charge | 80 Pa | 90 Pa | ≈ 57,6 Pa |

| Lecture directe | Moins restrictive | Plus restrictive (en apparence) | ❌ Biaisée |

| Lecture normalisée | – | – | ✅ B plus performant |

📌 Bon à savoir : toujours ramener les performances au même débit pour comparer les pertes de charge.

⚠️ Tableau 2 – Erreurs fréquentes à éviter dans la comparaison de filtres

| Erreur fréquente | Conséquence potentielle | Bonne pratique |

|---|---|---|

| Comparer les pertes de charge à débits différents | Choix biaisé, surcoûts énergétiques | Ramener à débit équivalent (loi quadratique) |

| Lire les efficacités sans préciser la taille de particule | Interprétation erronée de la performance | Vérifier le seuil en µm ou norme associée |

| Ignorer la température d’utilisation | Détérioration du média, pertes de performance | Vérifier la résistance thermique des matériaux |

| Se baser uniquement sur la durée de vie annoncée | Sous-dimensionnement, changement prématuré | Prendre en compte les conditions réelles |

| Oublier la surface filtrante | Risque de saturation rapide, perte de performance | Vérifier le m² de média utilisé |

| Comparer des filtres sans norme commune | Risque de comparer deux technologies incompatibles | Vérifier les certifications (EN1822, ISO, etc.) |

🧠 Tableau 3 – Astuces et conseils d’ingénieur pour un choix optimal

| Astuce pro | Pourquoi c’est important |

|---|---|

| Demander les courbes de performance | Pour visualiser les pertes à différents débits |

| Utiliser un simulateur fabricant | Pour intégrer tous les paramètres réels (débit, température, etc.) |

| Toujours normaliser les conditions | Pour comparer objectivement les performances |

| Vérifier la compatibilité chimique | Pour éviter la dégradation du média dans les fluides agressifs |

| Analyser le coût total de possession (TCO) | Un filtre plus cher peut coûter moins sur le long terme |

💡 Tableau 4 – Impact économique d’un mauvais choix de filtre

| Paramètre | Mauvais filtre | Bon filtre (ramené à débit) | Gain potentiel annuel* |

|---|---|---|---|

| Perte de charge réelle | 80 Pa | 57,6 Pa | – |

| Surconsommation compresseur | +10 % | Réduite | Jusqu’à 1000 €/an/machine |

| Durée de vie du filtre | Moins longue | Plus stable | Moins de remplacements |

| Coût de maintenance | Plus élevé | Réduit | Temps d’arrêt évité |

*Estimation sur un compresseur 24/7 – à adapter selon taille et cadence de l’installation.

En somme, l’ingénierie des fluides industriels est une discipline importante et diversifiée qui joue un rôle clé dans de nombreuses industries. Elle nécessite une expertise technique et une connaissance approfondie des systèmes de circulation des fluides, de la thermodynamique, de la mécanique des fluides, de la régulation et du contrôle des processus, ainsi que de la sécurité.

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

Lien : Tuyauteries et Flexibles

Lien : Electricité et électricité industrielle

Lien: Robinetterie et tuyauterie

Lien : Échangeurs et transferts thermiques

Lien : Eau surchauffe (industrie et génie climatique)

Lien : Hydraulique et Graissage

Lien :Mesures Physique et appareils de mesures

Lien : Les sondes de mesure de température

Lien : outils de mesures (thermomètre, manomètres,…)

Lien : Matériaux en industrie (galva, acier, inox …)

Lien : Eau – filtration et traitement

Lien : Gazs réfrigérants (frigorifiques)

Lien : Filetages et taraudages

Lien : Unités de mesure et conversion

Lien: R.I.A. (Réseau Incendie Armé)

Lien : ATEX (Atmosphères Explosibles)

Lien : Agitation dans les Fluides Industriels

Lien : Le Chauffage Industriel : Un Processus Complexifié

Lien : L’Eau Glacée en Génie Climatique

Lien : Réaliser un Bilan Thermique en Génie Climatique

Lien : L’Isolation en Génie Climatique

Lien : Les Méthodes de Soudure et de Brasage : Comment Faire le Bon Choix »

Lien : Fixations Industrielles : La Clé de la Solidité et de la Sécurité

Lien : Les E.P.I. (Equipements de Protections Individuels)

0ien : Les E.P.C. (Equipements de Protection Collectifs)

Lien : Principaux de transfert thermique : la conduction, la convection et le rayonnement

Lien pour achats :