L’échantillonnage systématique est une méthode statistique de sélection des échantillons qui consiste à prélever une pièce toutes les X unités produites. Ce type d’échantillonnage permet de garantir une représentativité homogène des produits contrôlés, tout en optimisant les ressources d’inspection. Il est particulièrement adapté aux processus de production en série et aux industries où la stabilité des paramètres est un enjeu clé.

1. Principe de l’échantillonnage systématique

L’échantillonnage systématique repose sur un choix régulier des unités à inspecter selon un intervalle fixe, défini en fonction du volume de production et du niveau de qualité attendu.

1.1. Définition de l’intervalle d’échantillonnage

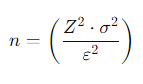

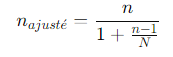

L’in1tervalle d’échantillonnage, noté k, est calculé comme suit :

k = N / n

Où :

- N est la taille totale du lot de production,

- n est la taille de l’échantillon souhaitée.

Par exemple, si une usine produit 10 000 pièces et que l’on souhaite en contrôler 200, alors k = 10 000 / 200 = 50. Une pièce sera donc inspectée toutes les 50 unités produites.

1.2. Processus de sélection des unités

- On détermine l’intervalle de prélèvement k.

- On choisit aléatoirement la première unité à contrôler dans le premier intervalle.

- On prélève ensuite chaque k-ième unité jusqu’à atteindre la taille d’échantillon souhaitée.

2. Avantages de l’échantillonnage systématique

L’échantillonnage systématique offre plusieurs avantages qui le rendent attractif pour le contrôle qualité industriel :

2.1. Facilité de mise en œuvre

- Simple à appliquer par rapport à un échantillonnage complètement aléatoire.

- Moins de risque d’oubli ou d’erreur humaine dans la sélection des pièces.

2.2. Répartition homogène des échantillons

- Permet d’inspecter des unités équidistantes et ainsi d’obtenir un aperçu représentatif de la production.

- Capture les dérives éventuelles qui se produisent de manière régulière ou progressive.

2.3. Optimisation des ressources

- Réduit la charge de travail par rapport à un contrôle exhaustif.

- Permet d’identifier les défauts sans nécessiter un grand nombre de tests.

3. Limitations et risques

Bien que l’échantillonnage systématique soit une méthode efficace, il présente certaines limites :

3.1. Risque de biais systématique

Si les défauts se répètent selon une périodicité correspondant à l’intervalle de sélection, ils risquent d’être ignorés. Par exemple, si un défaut apparaît toutes les 25 pièces et que l’on inspecte toutes les 50 pièces, ce problème passera inaperçu.

3.2. Moins adapté aux petites séries

Lorsque le volume de production est faible, un échantillonnage plus adaptatif (stratifié ou aléatoire) peut être plus pertinent.

4. Bonnes pratiques pour optimiser l’échantillonnage systématique

4.1. Définir un intervalle pertinent

- Adapter l’intervalle k en fonction de la taille du lot et des risques de défaut.

- Réaliser des tests préliminaires pour vérifier l’efficacité de la stratégie.

4.2. Introduire un facteur aléatoire

- Pour éviter les biais systématiques, il est recommandé d’ajouter une variabilité dans la sélection du premier élément.

4.3. Compléter par d’autres méthodes de contrôle

- L’échantillonnage systématique peut être combiné avec un contrôle aléatoire ou stratifié pour renforcer la fiabilité des inspections.

5. Applications concrètes dans l’industrie

L’échantillonnage systématique est largement utilisé dans de nombreux secteurs :

- Industrie automobile : Contrôle des pièces mécaniques sur la ligne de production.

- Agroalimentaire : Vérification de la conformité des lots de production.

- Pharmaceutique : Contrôle de la qualité des médicaments produits en grande quantité.

L’échantillonnage systématique est une méthode de contrôle efficace pour garantir une qualité constante dans la production industrielle. En combinant une bonne planification des intervalles, une touche d’aléatoire et une surveillance adaptative, cette technique permet de détecter rapidement les défauts et d’optimiser les performances de production. Toutefois, pour maximiser son efficacité, il est crucial d’adapter sa mise en œuvre à la nature du processus industriel concerné.

En intégrant ces notions à votre expertise technique, vous pourrez améliorer la précision, la qualité et la rentabilité de vos projets mécaniques.

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

- Variation progressive des cotes, tolérances et rugosités en fabrication industrielle

- Tolérances en Mécanique : Comprendre les Différents Types et Leurs Applications

- Tolérances de Côtes et Rugosité en Mécanique : Maîtriser la Précision pour des Assemblages Fiables

- Tolérances de Côtes et Rugosité en Mécanique : Précision et Qualité en Ingénierie

- La Rugosité en Mécanique et en Mécanique de Précision : Guide Complet

- Tolérances en Mécanique et en Mécanique de Précision : Guide Complet

Lien pour achats :