Les flexibles et tuyaux en plastique et composites plastiques sont couramment utilisés dans l’industrie en raison de leurs propriétés spécifiques. Voici quelques informations importantes sur l’utilisation de ces matériaux :

- Plastique PVDF (Polyfluorure de vinylidène) : Le PVDF est connu pour sa résistance chimique exceptionnelle, en particulier face aux produits chimiques agressifs tels que les acides et les solvants. Il est également résistant aux hautes températures et offre une bonne résistance à l’abrasion. Cependant, il peut être plus coûteux que d’autres matériaux.

- Teflon (PTFE) : Le Teflon est un matériau fluoropolymère avec une excellente résistance chimique, notamment face aux produits chimiques corrosifs. Il est également connu pour sa résistance au collage, à la friction et aux températures élevées. Le Teflon est souvent utilisé dans les applications nécessitant une lubrification ou une isolation électrique.

- HTA (Hautes Températures et Applications) : Les plastiques haute température, tels que le PEEK (Polyétheréthercétone) et le PAI (Polyamide-imide), sont utilisés dans des conditions extrêmes de température, offrant une résistance thermique supérieure tout en maintenant leur résistance mécanique. Ils conviennent aux applications nécessitant une stabilité dimensionnelle à haute température.

- PVC Pression (Chlorure de polyvinyle) : Le PVC pression est utilisé pour les applications à basse pression, telles que les systèmes d’irrigation, les conduites d’eau et les systèmes de drainage. Il offre une bonne résistance à la corrosion, est économique et facile à assembler. Cependant, il a une résistance chimique limitée par rapport à d’autres matériaux.

- Plastique pour air comprimé : Certains plastiques, tels que le polyéthylène et le polypropylène, peuvent être utilisés pour les applications d’air comprimé à basse pression. Ils offrent une résistance à la corrosion et sont légers, faciles à manipuler et économiques.

- Plastique pour azote : Des matériaux comme le nylon (polyamide) et le polyéthylène peuvent être utilisés pour les conduites d’azote. Ils offrent une bonne résistance chimique et sont appropriés pour des applications à basse pression.

- Plastique pour huile : Certains plastiques, tels que le polyéthylène réticulé (PEX) ou le polyamide, sont adaptés aux applications d’huile à basse pression. Ils offrent une résistance à l’huile et peuvent être utilisés dans les systèmes de lubrification.

- Avantages : Les plastiques et composites plastiques offrent généralement une résistance chimique élevée, sont légers, faciles à assembler et économiques dans de nombreux cas. Certains matériaux offrent également une résistance à haute température, une isolation électrique ou une résistance à l’abrasion.

- Inconvénients : Certains plastiques peuvent avoir une résistance mécanique inférieure par rapport aux matériaux métalliques, ce qui peut limiter leur utilisation dans certaines applications à haute pression ou à contraintes mécaniques élevées. Certains plastiques peuvent également être sensibles aux UV et peuvent se dégrader en cas d’exposition prolongée au soleil.

- Assemblage : Les raccords et les techniques d’assemblage spécifiques aux plastiques, tels que le soudage par fusion, les raccords à compression ou les raccords à coller, sont utilisés pour connecter les tuyaux et flexibles en plastique.

- Bon à savoir : Il est important de choisir le matériau en fonction des caractéristiques spécifiques de votre application, y compris le fluide utilisé, la température, la pression et les conditions environnementales.

- Quand choisir : Les plastiques et composites plastiques sont souvent choisis lorsque la résistance chimique, la légèreté, la facilité d’assemblage et le coût sont des facteurs importants. Ils peuvent être utilisés dans une variété d’applications industrielles, notamment pour le transport de fluides non corrosifs à des pressions modérées.

Il est recommandé de consulter les spécifications techniques des fabricants et de travailler avec des experts du domaine pour choisir le matériau approprié en fonction de vos besoins spécifiques.

Notre blog est une ressource complète pour tout ce qui concerne les fluides industriels. Nous vous encourageons à explorer nos articles, nos guides pratiques et nos ressources de formation pour approfondir vos connaissances et améliorer vos performances énergétiques. N’hésitez pas à nous contacter pour bénéficier de nos services d’ingénierie personnalisés ou pour trouver les produits dont vous avez besoin via notre site de commerce en ligne. Ensemble, nous pouvons aller plus loin dans l’apprentissage et réaliser des économies d’énergie significatives. Contactez-nous dès aujourd’hui à l’adresse suivante :

Air comprimé :

- Enrouleurs air comprimé

- Flexible de liaison pour air comprimé

- Les réseaux de distribution d’air comprime

- Les raccords pour les tubes en aluminium ou en aluminium revêtu

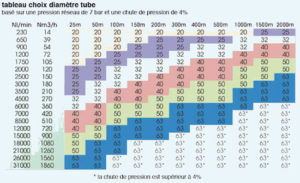

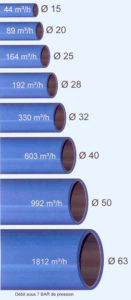

- dimensionner tuyauterie air comprimé

- le col de cygne et le piquage en T par le dessus sont des méthodes couramment utilisées dans les réseaux d’air comprimé pour éviter la circulation de l’eau dans la tuyauterie

- Abaque dimensionnement tuyauterie air comprimé

- Dans les installations d’air comprimé, le choix de la matière des tuyauteries est essentiel

Aéraulique en industrie

Lien pour achats :