Guide Expert Ultime pour une Gestion Écologique, Autonome et Optimisée

Air comprimé industriel et autonome : guide expert complet sur la production, le traitement, le stockage, l’efficacité énergétique, la récupération thermique et l’optimisation écologique. Réduisez vos coûts énergétiques, améliorez vos performances et valorisez votre installation grâce à une stratégie air comprimé intelligente.

L’AIR COMPRIMÉ, ÉNERGIE INVISIBLE MAIS STRATÉGIQUE

L’air comprimé est souvent qualifié de « quatrième utilité industrielle » après l’électricité, l’eau et le gaz. Pourtant, il reste l’une des sources d’énergie les plus mal optimisées.

Dans de nombreux sites industriels :

- 10 à 30 % de la consommation électrique totale est dédiée à l’air comprimé

- 20 à 40 % de cette énergie est perdue en fuites

- 70 à 90 % de l’énergie consommée par un compresseur est dissipée sous forme de chaleur

Autrement dit : l’air comprimé est à la fois indispensable et énergétiquement critique.

Ce guide expert propose une vision complète, scientifique et stratégique pour transformer un système d’air comprimé traditionnel en un levier de performance écologique, économique et autonome.

1️⃣ COMPRENDRE L’AIR COMPRIMÉ : BASES PHYSIQUES ET ÉNERGÉTIQUES

1.1 Principe thermodynamique

L’air comprimé est obtenu en réduisant le volume d’un gaz, ce qui augmente sa pression.

Loi de base : P×V=n×R×TP \times V = n \times R \times TP×V=n×R×T

Lorsqu’on comprime l’air :

- La pression augmente

- La température augmente

- L’énergie interne augmente

La compression est un processus énergivore.

1.2 Types de compression

Compression isotherme

Température constante (théorique idéale, rendement optimal).

Compression adiabatique

Aucun échange thermique (réaliste mais générant forte chaleur).

Compression polytropique

Cas réel industriel, compromis entre les deux.

1.3 Coût énergétique réel

Produire 1 m³ d’air comprimé à 7 bar nécessite environ :

0,1 à 0,12 kWh

À grande échelle industrielle, cela représente des dizaines de milliers d’euros par an.

2️⃣ PRODUCTION D’AIR COMPRIMÉ : TECHNOLOGIES ET OPTIMISATION

2.1 Compresseurs à pistons

✔ Robustesse

✔ Pressions élevées

✖ Bruyants

✖ Rendement variable

Utilisés pour applications intermittentes.

2.2 Compresseurs à vis

✔ Standard industriel

✔ Fonctionnement continu

✔ Bon rendement

Très répandus en industrie.

2.3 Compresseurs centrifuges

✔ Grandes puissances

✔ Process continus

✖ Investissement important

2.4 Variation de vitesse (VSD)

Un compresseur à vitesse variable adapte sa production à la demande réelle.

Résultat :

- Réduction 15 à 35 % consommation

- Moins de cycles marche/arrêt

- Meilleure stabilité pression

3️⃣ TRAITEMENT DE L’AIR COMPRIMÉ : QUALITÉ ET DURABILITÉ

L’air ambiant contient :

- Humidité

- Poussières

- Hydrocarbures

- Micro-organismes

Un air mal traité entraîne :

- Corrosion

- Pannes

- Contamination process

- Surcoût maintenance

3.1 Séchage

Sécheur frigorifique

Standard industriel, point de rosée ~3°C.

Sécheur adsorption

Point de rosée jusqu’à -40°C.

Séchage membrane

Applications spécifiques basse consommation.

3.2 Filtration

Filtres :

- Particules

- Coalescents

- Charbon actif

Classe ISO 8573 = référence qualité air comprimé.

4️⃣ STOCKAGE ET GESTION DE LA PRESSION

4.1 Réservoirs tampon

Fonctions :

- Stabilisation pression

- Réduction cycles compresseur

- Gestion pics de demande

4.2 Dimensionnement optimal

Un stockage sous-dimensionné entraîne :

- Démarrages fréquents

- Surconsommation

- Usure prématurée

5️⃣ FUITES : L’ENNEMI INVISIBLE

Une fuite de 2 mm à 7 bar peut coûter :

Plus de 1 000 € par an.

Les fuites représentent souvent 20 à 40 % de la production totale.

Audit ultrasonique = outil indispensable.

6️⃣ RÉCUPÉRATION DE CHALEUR : VALORISATION ÉNERGÉTIQUE

90 % de l’énergie électrique d’un compresseur devient chaleur.

Cette chaleur peut :

- Chauffer des locaux

- Alimenter un ballon ECS

- Pré-chauffer process

- Sécher des matériaux

ROI souvent < 2 ans.

7️⃣ AIR COMPRIMÉ ET AUTONOMIE ÉNERGÉTIQUE

L’air comprimé peut s’intégrer dans une stratégie hybride :

- Photovoltaïque pour alimentation compresseur

- Mini-éolien pour fonctionnement partiel

- Stockage thermique récupération chaleur

7.1 Stockage d’énergie par air comprimé (CAES)

Compressed Air Energy Storage :

- Compression en surplus électrique

- Stockage haute pression

- Restitution via turbine

Technologie en développement pour micro-réseaux autonomes.

8️⃣ ÉCOLOGIE ET EMPREINTE CARBONE

Optimiser l’air comprimé permet :

- Réduction 20–40 % consommation électrique

- Baisse émissions CO₂

- Diminution usure matériel

- Allongement durée de vie

Un site industriel optimisé peut économiser plusieurs dizaines de tonnes de CO₂ par an.

9️⃣ STRATÉGIE D’OPTIMISATION GLOBALE

Audit énergétique complet :

- Mesure débit

- Analyse pression

- Cartographie fuites

- Profil de charge

- Analyse récupération chaleur

🔟 EXEMPLE INDUSTRIEL CONCRET

PME agroalimentaire :

- 2 compresseurs 55 kW

- Fonctionnement 6 000 h/an

Optimisations :

✔ VSD

✔ Réseau corrigé

✔ Suppression fuites

✔ Récupération chaleur

Résultat :

- -28 % consommation

- 35 000 € économie annuelle

- ROI < 18 mois

1️⃣1️⃣ AIR COMPRIMÉ & INDUSTRIE 4.0

Capteurs connectés :

- Débit

- Pression

- Température

- Humidité

Maintenance prédictive.

Réduction arrêts non planifiés.

1️⃣2️⃣ DIMENSION ÉCONOMIQUE

Le coût total d’un système air comprimé sur 10 ans :

- 75 % énergie

- 15 % maintenance

- 10 % investissement

Optimiser l’énergie est donc prioritaire.

1️⃣3️⃣ APPLICATIONS AGRICOLES & AUTONOMES

- Pompage

- Nettoyage

- Commandes pneumatiques

- Séchage ventilé

- Serres

Couplage solaire possible.

1️⃣4️⃣ BONNES PRATIQUES

✔ Abaisser pression si possible

✔ Installer régulateurs locaux

✔ Supprimer usages inadaptés

✔ Programmer maintenance

✔ Former opérateurs

1️⃣5️⃣ VERS UNE GESTION OMKEYA DES FLUIDES

Air comprimé + Eau + Vent + Soleil + Air intérieur :

Une approche systémique des ressources permet :

- Réduction coûts

- Résilience énergétique

- Valorisation chaleur

- Performance environnementale

TRANSFORMER UNE CONTRAINTE EN OPPORTUNITÉ

L’air comprimé est souvent considéré comme une utilité secondaire.

En réalité, c’est un levier stratégique majeur.

Optimiser sa production et son traitement permet :

✔ Économies significatives

✔ Réduction carbone

✔ Autonomie énergétique partielle

✔ Valorisation thermique

✔ Modernisation industrielle

Une approche intelligente transforme un poste de dépense invisible en moteur de performance durable.

FAQ SEO

Pourquoi l’air comprimé coûte-t-il si cher ?

Parce que sa production est énergivore et souvent mal optimisée.

Comment réduire la consommation ?

Audit fuites, variation de vitesse, récupération chaleur.

Peut-on valoriser la chaleur ?

Oui, jusqu’à 90 % de l’énergie peut être récupérée.

L’air comprimé peut-il contribuer à l’autonomie énergétique ?

Oui via hybridation solaire/éolien et stockage thermique.

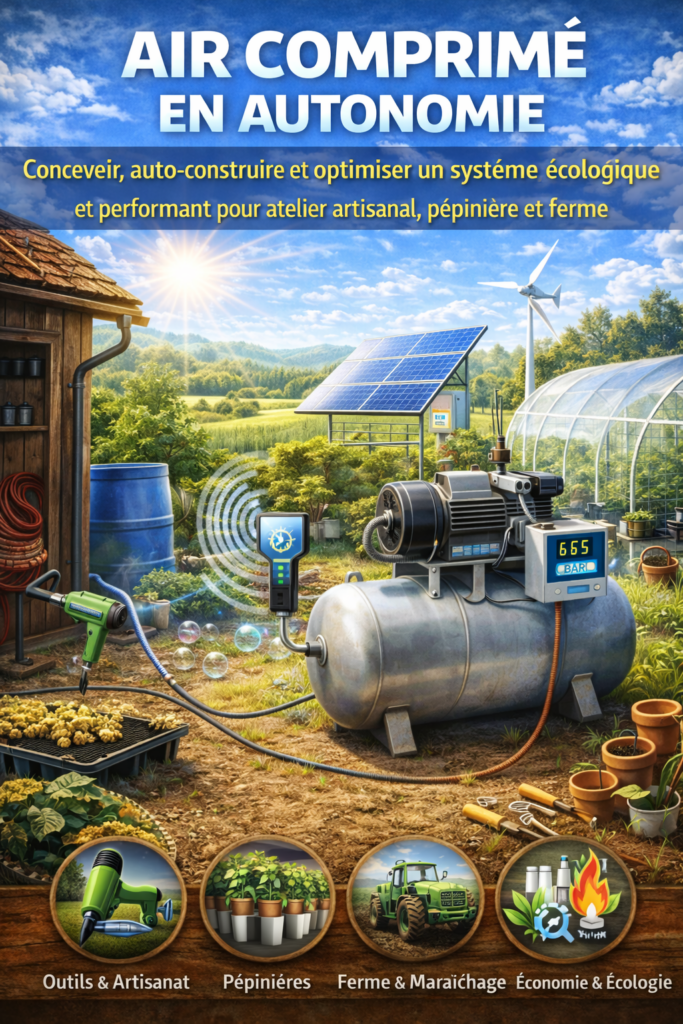

🌱 Air comprimé en autonomie :

Concevoir, auto-construire et optimiser un système écologique et performant pour atelier artisanal, pépinière et ferme

1. Pourquoi l’air comprimé est stratégique en autonomie

1.1 L’air comprimé : énergie invisible mais centrale

- Polyvalence en atelier (soufflage, clouage, agrafage, peinture, gonflage, nettoyage)

- Usage agricole (vérins, pilotage, outils pneumatiques, ensachage, conditionnement)

- Avantages par rapport à l’électrique pur

- Robustesse et simplicité des outils pneumatiques

1.2 Autonomie énergétique et résilience

- Air comprimé et autoconsommation photovoltaïque

- Couplage avec micro-hydraulique / éolien

- Sécurité énergétique en site isolé

- Gestion en cas de coupure réseau

1.3 Les erreurs fréquentes des ateliers artisanaux

- Surdimensionnement

- Fuites massives

- Mauvaise qualité d’air

- Mauvaise gestion des condensats

- Coût énergétique sous-estimé

2. Évaluer précisément ses besoins (dimensionnement intelligent)

2.1 Identifier les usages réels

- Outils simultanés

- Débits nominaux vs réels

- Pressions requises selon application

- Profil de consommation (continu / intermittent)

2.2 Calcul du débit nécessaire

- Conversion L/min → m³/h

- Facteur de simultanéité

- Marge de sécurité raisonnable (10–20 %)

2.3 Choisir la pression optimale

- 6 bar vs 8 bar : impact énergétique

- Loi de proportionnalité consommation/pression

- Réduction de pression locale

2.4 Exemple concret

- Atelier bois + pépinière + petite ferme

- Simulation de besoins journaliers

- Estimation kWh/an

3. Choisir le compresseur adapté à l’autonomie

3.1 Compresseur à piston

- Avantages en auto-construction

- Entretien simple

- Idéal usage intermittent

- Bruit et rendement

3.2 Compresseur à vis

- Usage continu

- Rendement énergétique supérieur

- Investissement initial

- Intérêt en atelier agricole

3.3 Vitesse variable (inverter)

- Gain énergétique réel

- Adaptation au photovoltaïque

- Retour sur investissement

3.4 Motorisation

- Monophasé vs triphasé

- Alimentation solaire + batterie

- Démarrage progressif

4. Production en site autonome (solaire, micro-réseau, hybride)

4.1 Dimensionner le photovoltaïque

- Puissance crête nécessaire

- Production journalière saisonnière

- Cas atelier 5 kWc

4.2 Gestion des batteries

- Pic de démarrage compresseur

- Capacité recommandée

- BMS et sécurité

4.3 Stratégie intelligente

- Production d’air en journée solaire

- Stockage pneumatique vs électrique

- Pilotage automatique

5. Le stockage d’air : sécurité et performance

5.1 Dimensionnement de la cuve

- Rôle du ballon tampon

- Calcul du volume optimal

- Limitation des cycles moteur

5.2 Auto-construction ou récupération

- Réservoirs recyclés (normes à respecter)

- Sécurité réglementaire

- Soupapes et manomètres

5.3 Implantation en atelier

- Ventilation

- Accessibilité maintenance

- Protection thermique

6. Réseau de distribution en atelier autonome

6.1 Choix des matériaux

- Cuivre

- Aluminium modulaire

- PER / multicouche

- Acier galvanisé

6.2 Conception intelligente

- Boucle fermée

- Pentes d’évacuation condensats

- Purges automatiques

6.3 Réduction des pertes de charge

- Diamètres adaptés

- Limitation des coudes

- Distance compresseur → point d’usage

6.4 Sécurité et conformité

7. Traitement de l’air : essentiel en agriculture et artisanat

7.1 Pourquoi traiter l’air ?

- Humidité

- Corrosion outils

- Contamination produits agricoles

- Durée de vie matériel

7.2 Sécheurs d’air

- Réfrigérant

- Adsorption

- Alternatives low-tech

7.3 Filtres et régulateurs

- Filtration particulaire

- Filtre coalescent

- Régulation locale

7.4 Gestion écologique des condensats

- Séparateurs huile/eau

- Valorisation possible

8. Optimisation énergétique avancée

8.1 Détection et réduction des fuites

- Méthodes simples

- Ultrason

- Plan de maintenance

8.2 Baisser la pression = baisser la facture

- Impact énergétique direct

- Cas pratique

8.3 Récupération de chaleur

- Chauffage atelier

- Préchauffage eau sanitaire

- Séchage agricole

8.4 Pilotage intelligent

- Pressostat optimisé

- Automates simples

- Programmation horaire

9. Auto-construction partielle : ce qui est réaliste

9.1 Ce que l’on peut fabriquer soi-même

- Réseau distribution

- Support cuve

- Coffrage acoustique

- Pilotage domotique

9.2 Ce qu’il faut acheter certifié

- Cuve sous pression

- Soupapes de sécurité

- Compresseur principal

9.3 Réduction des coûts

- Matériel reconditionné

- Achat groupé

- Occasion professionnelle

10. Applications concrètes en atelier autonome

10.1 Atelier bois

- Cloueur

- Ponceuse

- Soufflage copeaux

10.2 Pépinière

- Soufflage substrats

- Commande vérins

- Ensachage

10.3 Ferme / maraîchage

- Nettoyage matériel

- Pilotage trappes

- Conditionnement produits

10.4 Jardin-forêt / atelier transformation

- Outils mobiles

- Maintenance matériel

11. Sécurité, réglementation et assurance

11.1 Règles essentielles

- Soupape obligatoire

- Inspection périodique

- Normes européennes

11.2 Risques majeurs

- Explosion cuve

- Mauvais raccords

- Condensation interne

11.3 Assurance et responsabilité

12. Analyse économique complète

12.1 Coût d’investissement

- Gamme artisanale

- Gamme agricole

- Option autonome solaire

12.2 Coût énergétique annuel

- Simulation comparative

12.3 Retour sur investissement optimisation

- Baisse pression

- Réduction fuites

- Récupération chaleur

13. Stratégie long terme : vers l’atelier résilient

13.1 Mutualisation sur micro-ferme

13.2 Couplage avec eau de pluie et énergie

13.3 Vision permaculturelle des infrastructures

13.4 Système évolutif et modulaire

14. Checklist pratique pour démarrer

- ✔ Évaluer besoins réels

- ✔ Dimensionner pression et débit

- ✔ Choisir compresseur adapté

- ✔ Concevoir réseau en boucle

- ✔ Installer traitement air

- ✔ Prévoir maintenance annuelle

- ✔ Optimiser pression

- ✔ Contrôler fuites régulièrement

15. L’air comprimé comme pilier de l’autonomie technique

- Vers un atelier écologique

- Réduction des coûts énergétiques

- Sécurité et robustesse

- Indépendance progressive